|

|

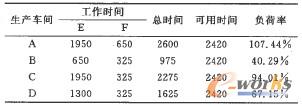

基于ERP环境中主生产计划TOC理论应用研究在解决主生产计划的瓶颈时,要注意将瓶颈管理与ERP系统的采购订单以及供应商选择的结合,确保主生产计划的顺利进行。 图1 高德拉特瓶颈五步模型 3.1识别生产系统的瓶颈 通过计算来识别此产品加工企业的瓶颈生产车间,生产E产品在A生产车间每周的工作时问为1950(15*130)分钟,而F产品在A生产车间每周的工作时间为650(10*65)分钟,则A车间每周加工负荷为2600分钟,与可用时间相比得出A车间每周的负荷率为107.44%。以此类推,可得出表1: 表1生产车间的负荷

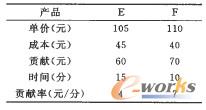

如表1所示,只有A生产车间超负荷运转才能满足产品的生产,所以A为瓶颈,A车间要增加7.44%的生产能力。另外,瓶颈的识别还可以通过聘请专家与企业管理人员组成诊断小组;汇总和统计企业中经常出现的问题;与竞争对手比较在产品性能、生产规模、生产能力等方法来实现。 3.2决定如何挖掘瓶颈的生产潜力 此步骤通过利用制约因素来提出具体有效的方法。如果资源是约束,则设法确保企业资源的及时供应和充分利用;如果是市场,则设法扩大或者缩减市场需求从而使瓶颈资源对目标贡献值达到最大化。在此处,意味着在A生产车间的产品产出最大化。如表2所示,我们可以得出F产品每分钟获利比E多出3元,因此在E产品产出之前我们尽可能的生产F产品,剩下的时间用来生产E产品。 表2 A生产车间E、F单位产出

3.3实现系统的其余环节与瓶颈同步 企业的其他部分应配合瓶颈的运作,将ERP系统的运作与生产运作结合起来,使瓶颈管理不单单是一种制造理念。在此例中,使其他车间的工作配合A生产车间生产线的运转,可以从每天的设备维修检查来维持生产线的正常运转,也可以储备一定的技术人才以避免出现操作技术专员临时不在的情况。 3.4提升制约环节的能力 通过缩短设备调整和操作时间、改进生产运作流程、增加生产线等途径设法把找出的瓶颈转移。在此例,增加A生产车间的设备或使用轮班制来提高A车间的生产运作时间,或者大范围地实现产品组合来缩减瓶颈。 3.5寻求下一个瓶颈 假设A生产车间的瓶颈解除,则寻找下一个瓶颈,从头开始,若将A车间的负荷率降到90%以下,则将C车间的生产线作为瓶颈持续循环。 4 总结 在解决主生产计划的瓶颈时,要注意将瓶颈管理与ERP系统的采购订单以及供应商选择的结合,确保主生产计划的顺利进行。另外,在解决主生产计划的瓶颈环节中可以将瓶颈管理与业务流程再造相结合使生产资源得到高效率的配置。 责编:王雅京  微信扫一扫实时了解行业动态 微信扫一扫实时了解行业动态 著作权声明:畅享网文章著作权分属畅享网、网友和合作伙伴,部分非原创文章作者信息可能有所缺失,如需补充或修改请与我们联系,工作人员会在1个工作日内配合处理。 |

|

|

|